摘 要 本文提出对一种带有应力缓冲层的新型铜基板,这种带有应力缓冲层的铜基板不仅能保留铜基板优良的热传到性能和价格相对低廉的特性,而且能有效降低功率模块内部的热应力。通过数值模拟计算发现:缓冲层能够有效降低芯片模块热应力,缓冲层厚度变化对芯片和陶瓷层应力影响不大,随着缓冲材料厚度的增加芯片和陶瓷层热应力略有增;缓冲层材料的热膨胀系数越小,应力缓冲效果越明显;对于钨铜合金材料,随着组分铜含量的增加,芯片层和陶瓷层热应力呈缓慢上升趋势,缓冲材料的缓冲逐渐效果变差;梯度过度缓冲材料能够进一步降低封装模块的热应力,能有效消除芯片两端的应力突变,使得应力分布较为均匀平缓。

引言

IGBT等功率电子模块,在运行过程中存在功率损耗,损失的电能以热的形式耗散到周围的环境当中。由于半导体材料对温度反应敏感,一旦散热不充分便会造成设备性能下降,甚至造成模块烧毁。此外,功率模块是由多种不同的材料通过叠加封装而成(如图1),各层材料性质不同,具有不同的导热系数、比热容、泊松比以及热膨胀系数,当发生温度变化时,各层面之间由于热膨胀系数不同而产生的周期性热应力,能使焊料开裂、引脚脱落、陶瓷层以及芯片破裂,从而导致芯片失效。

因此,需要采取有效方法缓解功率模块工作时,由于温度变化而造成的热应力。目前采用的方法,一是通过增强芯片散热,降低芯片温升,从而减小功率模块内部的热应力;二是选用热膨胀系数匹配的封装基板,如:AlSiC复合材料和铜钨合金等。与目前广泛使用的铜基板相比,AlSiC复合材料和铜钨合金热膨胀系数更接近DBC陶瓷和Si芯片材料,能有效减小功率模块内部的热应力;但AlSiC和铜钨合金基板价格不仅比铜基板高,而且它们的导热系数也比铜导热系数低。因此,AlSiC和铜钨合金基板很难像铜基板一样得到广泛应用。

本文提出对一种带有应力缓冲层的新型铜基板,这种带有应力缓冲层的铜基板不仅能保留铜基板优良的热传到性能和价格相对低廉的特性,而且能有效降低功率模块内部的热应力。本文将对不同材料的应力缓冲层的铜基板进行数值模拟计算,分析不同应力缓冲层对功率模块内部芯片和DBC陶瓷层受到的热应力变化规律。

以Infineon Hybridpack2模块为例,分析缓冲层材料、厚度和结构因素对芯片和DBC陶瓷层热应力的影响。分析计算几何模型如图2所示。

模型参数设定如下:

1)热载荷:Infineon Hybridpack2模块芯片总热耗散1500W,芯片总体积:25*25*0.3*6=1125mm3,,所以芯片内热源为1500W/1125mm3=1.33W/mm3;

2)边界条件:Infineon Hybridpack2翅柱式冷板冷却液为75℃,故设定基板底面温度同为75℃,芯片封装模块与周围环境存在对流换热。

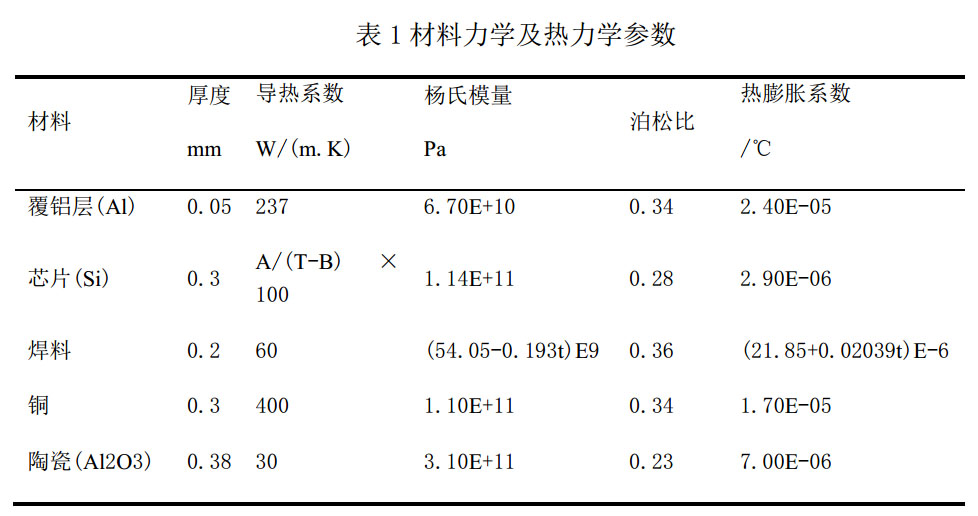

3)Infineon Hybridpack2模块材料热力学及力学参数如表1所示:

硅材料芯片导热系数随着温度的变化采用Kokkas A G[35]提出的计算公式进行计算:

式中A、B为常数,A=320,B=80,由此,可以根据不同的温度条件由关系式通过求解得到芯片的导热系数。

首先利用商业软件建立所要计算的几何模型,设定热力学条件和材料参数并划分网格进行计算,得到模型的稳态温度分布场;将计算得到的温度场传递到应力场分析求解得到芯片封装模型的应力场分布。

结果讨论

1缓冲层模块热应力的影响

添加缓冲层的目的在于吸收传至陶瓷层和芯片层的热应力,基本作用原理就是采用热膨胀系数较小的材料置于热膨胀系数较大的铜层与陶瓷层或芯片层之间,吸收铜层过大的应变量,使之不会过多的传递至陶瓷层和芯片层,从而减小对芯片和陶瓷层的过渡拉伸作用,起到缓冲和保护效果。

计算采用的应力缓冲材料为WCu20,即铜质量分数为20%的钨铜合金,其相关参数如表2所示。

计算得到其应力分布云图如图3所示.为了直观的比较添加缓冲层和不添加缓冲层时芯片层和陶瓷层的应力改善情况,沿A-A、B-B分别提取芯片层和陶瓷层中间部位的应力分布,并与不添加缓冲层时的中间部位应力分布进行对比,如图4和图5所示。

通过曲线可以发现,在基板上方添加缓冲层后,芯片层和陶瓷层的应力均得到显著下降,去除各层材料两端的应力奇变现象求取平均值发现芯片的热应力下降幅度达41.6%,陶瓷层的热应力下降达到30.9%,即在整个封装结构中,铜基板上方添加热膨胀系数较小的缓冲层能够有效减小模块的热应力。

2不同厚度缓冲材料对模块热应力的作用效果

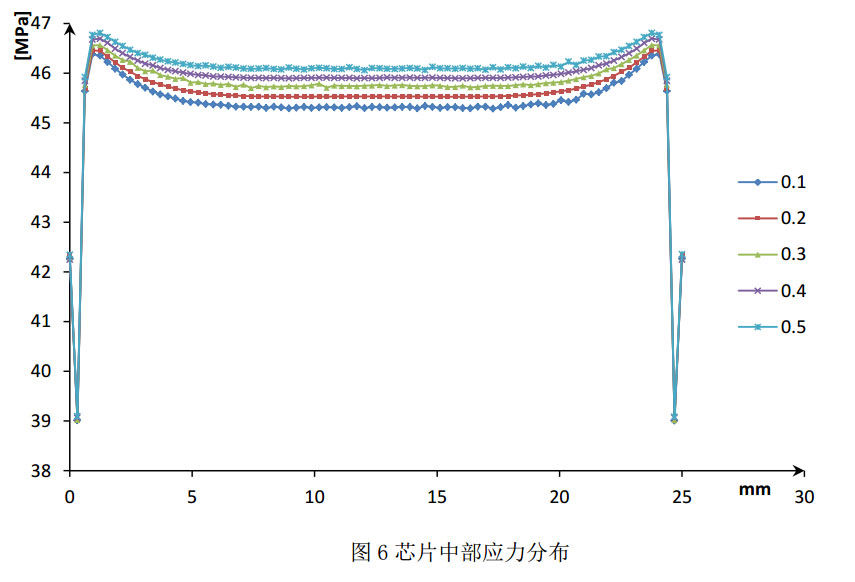

对于缓冲层厚度对模块封装热应力的影响,采用WCu20合金作为缓冲材料,取其厚度依次为0.1mm、0.2mm、0.3mm、0.4mm和0.5mm。以芯片层中间应力和陶瓷层中间应力分布情况作为研究对象,仿真所得结果如图6和图7所示。

由图可知,缓冲层的厚度并不会对芯片和陶瓷层应力分布造成显著影响和改变,随着缓冲材料厚度增加芯片和陶瓷层的热应力略有增加,但并不会增加过多。在芯片层和陶瓷层两端部位热应力会发生突变,先升高后急剧下降,应力梯度较大,容易受到疲劳应力的损伤。由此,可以得到结论:缓冲层的添加能够有效的减小模块的封装热应力,在选用某一种缓冲材料的时候应尽可能降低其厚度,较薄的厚度可以减少导热热阻、节省材料并且可以小幅度的降低各封装层的热应力,但是厚度也不宜过薄,过薄的厚度不利于焊料的焊接,容易造成边角处开裂。因此,在后续的分析中依然选用厚度为0.2mm的热应力缓冲层。

3不同种类缓冲材料对模块热应力的影响

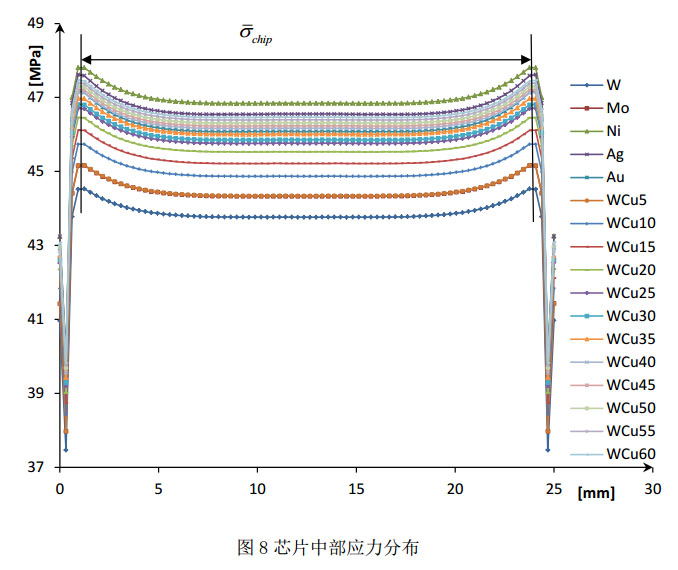

不同种类的材料对应不同的材料性能参数,在热应力的研究过程中我们主要关注材料的导热性能、材料的弹性模量以及材料的热膨胀系数。在整个封装结构中,缓冲层应该具有优良的延展性或较小的热膨胀系数,为了比较不同种类和组分材料在热应力缓冲方面的性能,本小结依次对比分析了钨(W)、钼(Mo)、镍(Ni)、银(Ag)、金(Au)和12中不同配比的钨铜合金共17种缓冲材料在封装结构中对热应力的缓冲效果,各材料参数如表3所示,同样以芯片中心部位和陶瓷层中心部位的热应力作为研究对象,缓冲材料厚度保持0.2mm不变,计算得到图8、图9所示结果。

图中结果显示材料钨的效果最佳,可使芯片层的热应力达到最小,材料镍的缓冲效果最差,因为镍的热膨胀系数要比钨的热膨胀系数大很多。在钨、钼、镍、银、金5种材料中,对封装结构热应力的缓冲效果由强到弱依次为钨、钼、金银、镍,主要原因在于材料的热膨胀系数,越小的热膨胀系数会获得越好的应力缓冲效果。

观察陶瓷层中间横向热应力分布发现:陶瓷层中间热应力略大于两端热应力,整个陶瓷层中间部位的热应力呈“M型”分布,在陶瓷层的两端同样会发生应力突变现象。不同材料对模块热应力的影响趋势与在芯片层中分析得到的结论相类似,材料钨的应力缓冲效果最佳,材料镍的缓冲效果最差。

对于不同配比的钨铜合金作为热应力缓冲材料,组分的不同会改变材料的力学参数。为了更明了的观察其中的差异和关系,特截取不同缓冲材料情况下芯片层中间部位的热应力平均值 和陶瓷层中间部位的热应力平均值

和陶瓷层中间部位的热应力平均值 如图10和图11所示。

如图10和图11所示。

图10和图11表明不同材料作为热应力缓冲材料的缓冲效果,当采用钨铜合金作为热应力缓冲材料的时候可以看出,随着组分铜含量的增加,芯片层和陶瓷层的热应力呈缓慢上升趋势,缓冲材料的缓冲效果逐渐变差。

4梯度渐变缓冲材料对模块热应力的影响

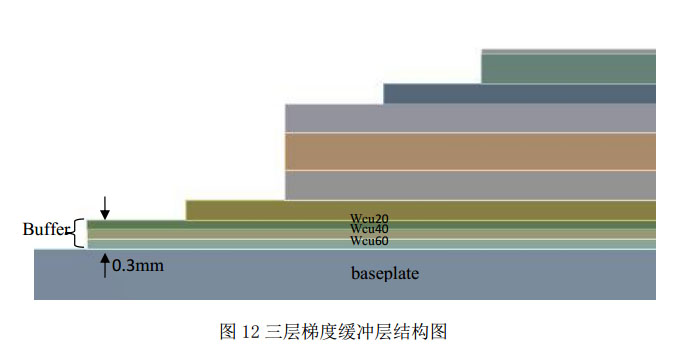

利用缓冲材料梯度过渡的方式来减小缓冲层两端的热应力梯度,采用方法如下图12所示,在基板上方均匀涂覆三层厚度各为0.1mm的应力缓冲材料,由基板向芯片方向依次为WCu60、WCu40以及WCu20,热膨胀系数符合由铜基板向陶瓷层方向依次减小的变化趋势,从而能够起到应力缓冲过渡的作用。

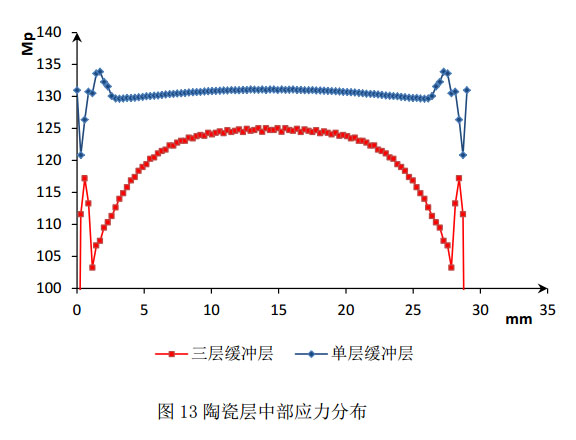

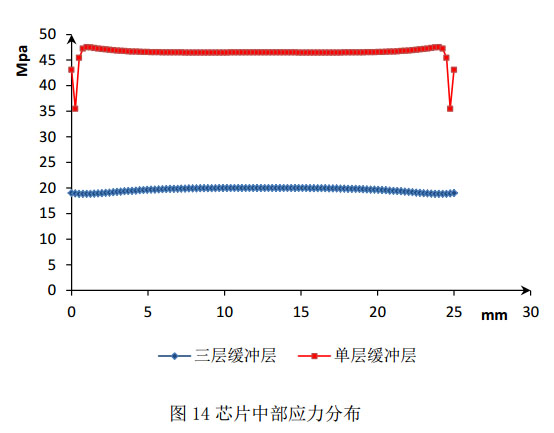

陶瓷层和芯片层中间部位的热应力如图13和图14所示。

图13和图14表明三层梯度缓冲材料能够进一步降低封装模块的热应力,特别是芯片的热应力,下降幅度可到50%以上,最为有意义的一点是该三层过度应力缓冲材料能够有效的消除芯片两端的应力突变,使得应力分布均匀而平缓,可以有效的防止芯片边角的焊料开裂和分层。

结论

本文从芯片封装结构的安全性和可靠性出发研究了芯片封装结构对热应力的影响,模拟计算发现缓冲层的存在能够有效降低芯片模块热应力,主要结论如下:

1)缓冲层厚度并不会对芯片和陶瓷层应力分布造成显著影响和改变,随着缓冲材料厚度的增加芯片和陶瓷层热应力略有增加。

2)在钨、钼、镍、银、金5种材料中对封装结构热应力的缓冲效果由强到弱依次为钨、钼、金、银、镍,越小的热膨胀系数可以获得越好的应力缓冲效果;采用钨铜合金作为热应力缓冲材料时,随着组分铜含量的增加,芯片层和陶瓷层热应力呈缓慢上升趋势,缓冲材料的缓冲逐渐效果变差。

3)三层梯度过度缓冲材料能够进一步降低封装模块的热应力,特别是芯片的热应力,下降幅度可达50%以上,可以有效消除芯片两端的应力突变,使得应力分布较为均匀平缓。